1. 3 fattori che influenzano l'accuratezza di Dispositivi di dosaggio integrati

Prima dell'ottimizzazione, è necessario capire quali fattori causano fluttuazioni di dosaggio:

Stabilità delle pompe di misurazione

L'usura della pompa, la pulsazione o la deviazione di calibrazione causano errori di flusso.

L'accuratezza delle pompe di misurazione di bassa qualità diminuirà in modo significativo dopo il funzionamento a lungo termine.

Errori del sistema di sensore e di controllo

La deriva del sensore pH/ORP, i dati del misuratore di flusso sono inaccurati.

I parametri di controllo PLC o PID non sono ottimizzati e la risposta è ritardata.

Caratteristiche del reagente e problemi di pipeline

Gli agenti ad alta viscosità sono soggetti a blocchi di cristallizzazione di pompaggio o di tubazioni irregolari.

Le perdite della pipeline o le variazioni di back pressione influiscono sul dosaggio effettivo.

2. 3 metodi chiave per migliorare l'accuratezza del dosaggio

- Metodo 1: calibrare le pompe e i sensori di misurazione

Passaggi operativi:

Calibrare regolarmente le pompe di misurazione:

Utilizzare un cilindro di misurazione standard per misurare il flusso di uscita, confrontare con il valore impostato e regolare la corsa o la frequenza.

Si consiglia di calibrare una volta al mese e l'industria con elevati requisiti di precisione può essere ridotto a settimanalmente.

Verificare i dati del sensore:

Gli elettrodi PH/ORP devono essere calibrati con tampone standard (come PH4.0/7.0/9.2).

Il misuratore di flusso può essere verificato mediante confronto del misuratore di flusso ultrasonico.

- Metodo 2: ottimizza i parametri del sistema di controllo

Articoli di regolazione della chiave:

Impostazione dei parametri PID:

Banda proporzionale (P): ridurla può accelerare la risposta, ma eccessivo causerà oscillazione.

Tempo integrale (i): eliminare gli errori statici, ma impostarlo troppo a lungo ritarderà la regolazione.

Tempo derivato (d): sopprimere il superamento ed è adatto a sistemi con grande ritardo.

Adottare l'algoritmo di controllo adattivo:

Per scenari con ampie fluttuazioni della qualità dell'acqua (come il trattamento delle acque reflue), è possibile utilizzare il controllo fuzzy o il controllo predittivo del modello (MPC).

Raccomandazione sugli strumenti:

Utilizzare la funzione di auto-tuning del sistema PLC o DCS.

- Metodo 3: migliorare la progettazione della pipeline di consegna farmaceutica

Piano di ottimizzazione:

Ridurre la resistenza alla tubazione:

Accorciare la lunghezza della pipeline, evitare i gomiti ad angolo retto e utilizzare invece i gomiti di raggio di curvatura di grandi dimensioni.

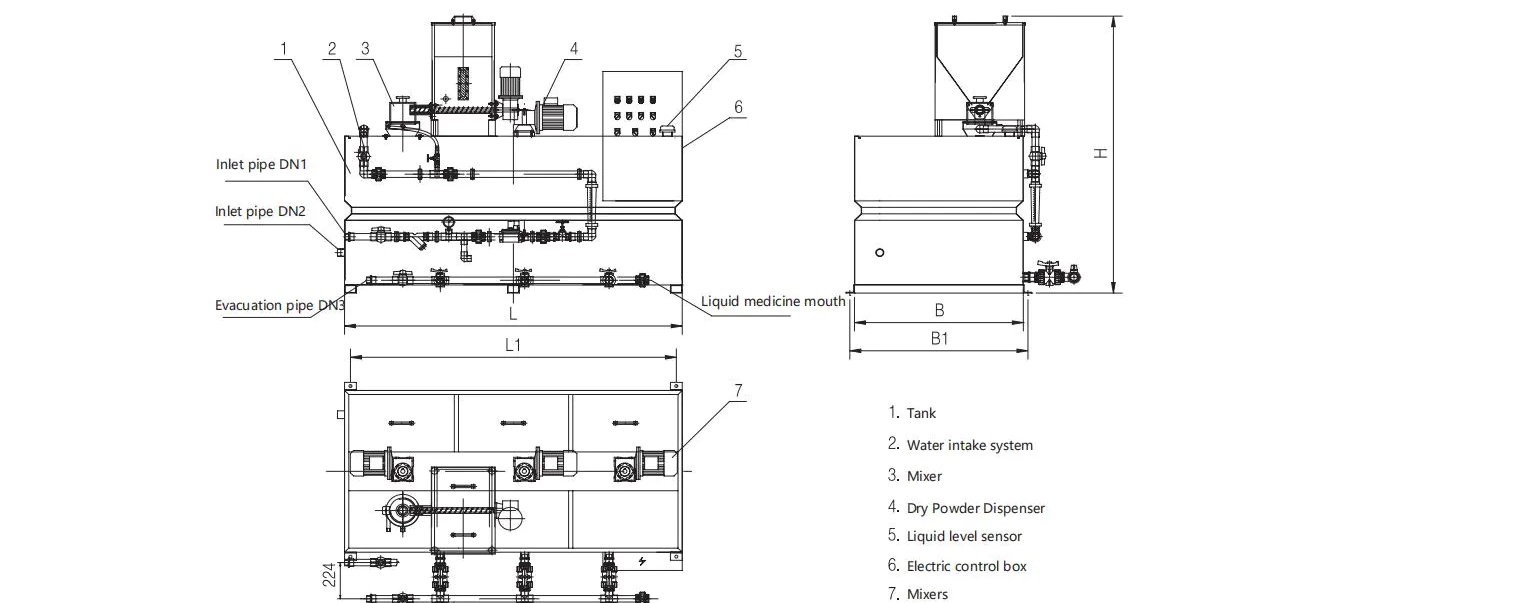

I prodotti farmaceutici ad alta viscosità richiedono condutture di grandi diametro (DN≥25mm).

Prevenire l'interferenza di cristallizzazione/bolle:

Installare un dispositivo di lavaggio dell'acqua nella conduttura di reagenti facilmente cristallizzati (come l'acido citrico).

Impostare una valvola di scarico nel punto più alto della tubazione per evitare che il blocco dell'aria influisca sulla portata.

Scegli il materiale giusto:

Utilizzare i tubi in acciaio inossidabile PVDF o 316L per reagenti corrosivi (come l'ipoclorito di sodio).

3. Una guida alla sicurezza, alla manutenzione e all'ottimizzazione delle piante di dosaggio integrate

Specifiche operative di sicurezza

Controllare prima di iniziare

Conferma che la tensione di alimentazione è coerente con i requisiti dell'apparecchiatura (380 V/220V)

Controllare il livello del liquido del serbatoio di stoccaggio per evitare il funzionamento a secco e i danni al corpo della pompa

Verificare lo stato della valvola della tubazione (valvola aperta/scarico aperta/uscita di ingresso)

Sicurezza chimica

Prodotti chimici corrosivi (come acido cloridrico, ipoclorito di sodio):

Indossare guanti e occhiali anticorrosivi durante il funzionamento

Gli allarmi anti-foglio e i dispositivi di lavaggio di emergenza devono essere installati nella stanza di dosaggio

Sostanze chimiche infiammabili (come metanolo):

È vietato utilizzare fiamme aperte o apparecchi elettrici a prova di esplosione nell'area di dosaggio

Il serbatoio di stoccaggio deve essere messo a terra per prevenire l'elettricità statica

Trattamento di emergenza

Arrestare immediatamente la macchina se viene trovata una perdita e chiudere le valvole di ingresso e uscita

In caso di guasto elettrico, tagliare l'alimentazione prima della riparazione

Prevenzione di problemi comuni

Dosaggio impreciso

Possibili cause:

Danno al diaframma della pompa di misurazione

Regolazione impropria della valvola di back pressione

Drift dati del sensore

Soluzione:

Calibrare la pompa e il sensore secondo il metodo precedente

Installare un manometro per monitorare la back pressione della tubazione (è consigliabile mantenere 0,2-0,3MPA)

Rumore anormale della pompa

Suono di cavitazione → Controlla se il filtro di ingresso è bloccato

Suono di attrito meccanico → Controllare la lubrificazione del cuscinetto dell'asta di collegamento

Allarme del sistema di controllo

Allarme "basso livello liquido": controllare l'interruttore galleggiante o il calibro del livello liquido capacitivo

Allarme "sovraccarico": verificare se la corrente del motore supera il limite

4. FAQ del dispositivo di dosaggio integrato (domande frequenti)

- Cosa dovrebbe essere notato durante l'installazione?

La pipeline dovrebbe essere breve, evitare curve ad angolo retto e ridurre la resistenza.

Un filtro di tipo Y (gap 0,3 mm) deve essere installato all'ingresso del reagente per prevenire l'intasamento per impurità.

Il cablaggio elettrico deve soddisfare i requisiti a prova di esplosione e l'ambiente corrosivo deve essere sigillato.

- Come risolvere l'aspirazione liquida anormale della pompa di misurazione?

Controllare se la pipeline di ingresso è bloccata o perde e serrare la connessione.

Regolare la corsa al 100% e assicurarsi che i fori di drenaggio sulla piastra posteriore siano allineati.

Quando la larghezza dell'impulso è insufficiente, può essere estesa a 300 ms per migliorare la stabilità.

- Fagni e soluzioni comuni:

| Fenomeno di faglia | Possibili cause | Soluzioni |

| Flusso instabile | Tubo di ingresso bloccato/gas che entra | Pulisci filtro, scarico |

| Valvola di sicurezza in viaggio frequentemente | Impostazione della pressione a molla impropria/sovrapressione del sistema | Regolare la molla o controllare l'impostazione della pressione |

| Rumore anormale della pompa | Danno diaframma/contaminazione dell'olio idraulico | Sostituire il diaframma o l'olio idraulico |